O型圈模具的图文设计制作流程详解

在工业生产中,O型圈作为一种基础且关键的密封元件,其质量直接取决于模具的设计与制作水平。O型圈模具的图文设计制作是一个系统化、标准化的过程,它融合了理论计算、工程设计和精密加工技术。以下将详细阐述这一流程的核心环节。

第一阶段:需求分析与初步设计

- 明确规格参数:设计伊始,必须精确获取O型圈的线径、内径(或外径)、材质(如NBR、FKM、硅橡胶等)以及使用工况(压力、温度、介质)等关键信息。这些是模具设计的根本依据。

- 模具结构选型:根据生产量、精度要求和成本,确定模具结构。常见的有:

- 两板模(上下开模):结构最简单,适用于标准规格、大批量生产。分型面通常位于O型圈截面的中心线或最大直径处。

- 三板模或多板模:结构复杂,适用于带有复杂飞边处理要求或需自动脱模的高精度产品。

- 收缩率计算:根据所选橡胶材料的收缩率(通常由材料供应商提供),精确放大模具型腔尺寸。这是确保成品尺寸符合公差要求的关键步骤。

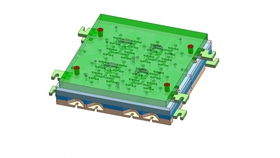

第二阶段:图文设计(CAD工程图)

这是将概念转化为可执行图纸的核心环节,通常使用AutoCAD、UG、Pro/E等专业软件完成。

- 型腔设计:

- 截面型腔:绘制O型圈的精确截面形状(一般为圆形)。型腔的尺寸是成品尺寸加上材料收缩补偿后的尺寸。型腔表面粗糙度要求极高(通常Ra<0.8μm),需在图纸中明确标注。

- 分型面设计:科学设计上下模的分型面位置,目标是使飞边(溢胶)最薄且易于修剪,通常设置在O型圈截面直径最大处。分型面本身要求平整、密闭。

- 流道与浇口设计:对于多腔模具,需设计合理的流道系统(圆形或梯形截面),确保胶料能同时、等压、等速地充满所有型腔。浇口是连接流道与型腔的通道,其位置和尺寸直接影响填充效果和飞边形成。

- 模具结构设计:

- 模架与模板:设计各模板(上模板、型腔板、下模板等)的厚度、尺寸及导向系统(导柱、导套),确保合模精准与强度足够。

- 排气槽设计:在分型面或型腔末端设计微小的排气槽(深度通常0.01-0.03mm),以便排出型腔内的空气,防止产品产生缺胶、气泡等缺陷。

- 顶出与温控系统:若需,设计顶针或推板机构用于产品脱模。同时规划加热/冷却流道的位置,以控制硫化温度,保证生产效率与产品均一性。

- 图纸输出:生成完整的二维工程图,包括:

- 模具总装配图:展示所有部件的装配关系。

- 零件图:为每一块模板、型芯等零件提供详细的加工图纸,标注所有尺寸、公差、形位公差、材料及热处理要求。

- 线切割路径图:对于关键的型腔轮廓,通常需要提供用于慢走丝线切割的路径数据或图纸。

第三阶段:模具制作与检验

- 材料准备:根据图纸要求,选用优质模具钢(如45#钢、P20、H13等),并进行初步的粗加工和热处理(调质),以获得良好的综合机械性能。

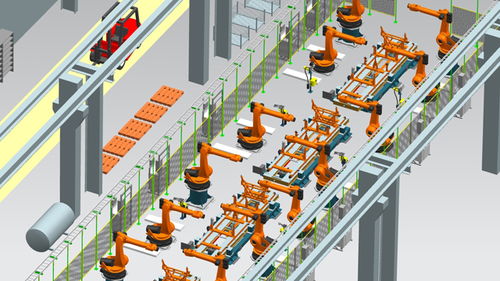

- 精密加工:

- 型腔加工:这是核心工序。通常采用CNC数控铣削进行粗加工和半精加工,再使用精密慢走丝线切割(WEDM)加工最终型腔轮廓,保证尺寸精度和光洁度。对于高要求模具,型腔表面可能需要进行抛光或电镀处理。

- 模板加工:使用铣床、磨床等设备加工各模板的平面、导柱孔、螺丝孔等,确保平行度、垂直度和位置精度。

- 组装与试模:将所有加工合格的零件进行组装,然后上硫化机进行试模。通过试模样品,测量其尺寸(特别是截面直径和内径)、检查飞边情况、观察是否有缺陷,以验证模具设计的合理性。

- 修正与交付:根据试模结果,对模具进行微调(如修正排气槽、调整型腔尺寸等),直至生产出完全合格的O型圈产品。最终模具交付时,应附带关键尺寸的检验报告。

图文设计制作要点

- 精度至上:O型圈模具是精密工装,设计公差常控制在±0.01mm甚至更高。

- 考虑周全:设计时必须综合考虑材料特性、硫化工艺和设备条件。

- 图文清晰:工程图纸是加工的唯一依据,必须清晰、准确、无歧义,符合机械制图标准。

一个优质的O型圈模具源于严谨细致的图文设计和精益求精的加工制作。只有将每一个环节都做到位,才能最终稳定、高效地生产出满足密封要求的O型圈产品。

如若转载,请注明出处:http://www.668a5.com/product/52.html

更新时间:2026-03-01 15:10:59